Les propriétés uniques de certaines substances ont toujours surpris les gens par leur caractère inhabituel. Une attention particulière a été attirée sur la capacité de certains métaux et pierres à se repousser ou à s’attirer. À travers tous les âges, cela a suscité l'intérêt des sages et la grande surprise des habitants ordinaires.

Du XIIe au XIIIe siècle, il a commencé à être activement utilisé dans la production de boussoles et d'autres inventions innovantes. Aujourd'hui, vous pouvez voir la prévalence et la variété des aimants dans tous les domaines de notre vie. Chaque fois que nous rencontrons un autre produit magnétique, nous nous demandons souvent: "Alors, comment font les aimants?"

Types d'aimants

Il existe plusieurs types d'aimants:

- Constant;

- Temporaire;

- Électro-aimant;

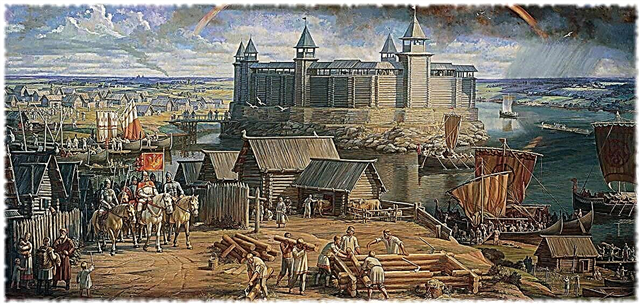

La différence entre les deux premiers aimants réside dans leur degré d'aimantation et le temps de rétention du champ à l'intérieur d'eux-mêmes. Selon la composition, le champ magnétique sera plus faible ou plus fort et plus résistant aux champs externes. Un électroaimant n'est pas un véritable aimant, c'est juste l'effet de l'électricité qui crée un champ magnétique autour d'un noyau métallique.

Fait intéressant: Pour la première fois, des recherches sur cette substance ont été menées par notre scientifique domestique Peter Peregrin. En 1269, il publie le «Livre de l'aimant», qui décrit les propriétés uniques de la matière et son interaction avec le monde extérieur.

De quoi sont faits les aimants?

Pour produire des aimants permanents et temporaires, le fer, le néodyme, le bore, le cobalt, le samarium, l'alnico et la ferrite sont utilisés. Ils sont broyés en plusieurs étapes et fondus, cuits ou pressés ensemble pour obtenir un champ magnétique permanent ou temporaire. En fonction du type d'aimants et des caractéristiques requises, la composition et les proportions des composants changent.

Cette production vous permet d'obtenir trois types d'aimants:

- Pressé;

- Jeter;

- Fritté;

Fabrication d'aimants

Les électro-aimants sont produits en enroulant un fil autour d'un noyau métallique. La modification de la taille du noyau et de la longueur du fil modifie la puissance du champ, la quantité d'électricité utilisée et la taille de l'appareil.

Sélection des composants

Des aimants permanents et temporaires sont produits avec différentes intensités de champ et résistance aux influences environnementales. Avant de commencer la production, le client détermine la composition et la forme des futurs produits, en fonction du lieu d'application et du coût de production élevé. Jusqu'à un gramme, tous les composants sont sélectionnés et envoyés à la première étape de production.

Fonte

L'opérateur charge tous les composants du futur aimant dans un four à vide électrique. Après vérification du matériel et de la conformité de la quantité de matière, le four est fermé. À l'aide d'une pompe, tout l'air est pompé hors de la chambre et le processus de fusion démarre. L'air de la chambre est évacué afin d'éviter l'oxydation du fer et une éventuelle perte de puissance de champ. Le mélange fondu est versé indépendamment dans le moule, et l'opérateur s'attend à ce qu'il refroidisse complètement.Le résultat est une briquette qui possède déjà des propriétés magnétiques.

Déchiquetage

Un alliage homogène dans des broyeurs spéciaux est broyé en deux étapes. Du fait du concassage primaire de la briquette, on obtient de grosses particules, de la taille d'un petit gravier. Après broyage secondaire, une poudre se forme avec une granulométrie de plusieurs microns. Ceci est nécessaire, à l'étape suivante, pour régler correctement les champs magnétiques.

Pressage

La poudre est chargée dans un appareil spécial où, sous l'influence d'un champ magnétique et d'une pression mécanique, elle est pressée en briquettes de la taille et de la forme requises. Pendant l'exposition à un champ magnétique, les particules magnétisées à l'intérieur de la poudre sont envoyées dans une direction. En conséquence, la polarité du futur aimant est alignée. Les briquettes prêtes sont emballées dans des sacs scellés et de l'air pompé de l'intérieur. Cela est nécessaire pour éviter l'oxydation du métal et la perte de propriétés magnétiques.

Frittage

La briquette est placée dans un four spécial d'où l'air est évacué et, sous l'influence des températures élevées, tous les composants sont frittés en un seul aimant. Le produit gagne en résistance et augmente la puissance des champs magnétiques.

Achèvement de la production

Les aimants peuvent en outre être coupés, rectifiés et recouverts d'une couche de protection. Les produits finis passent le contrôle de qualité, sont emballés et envoyés au client.

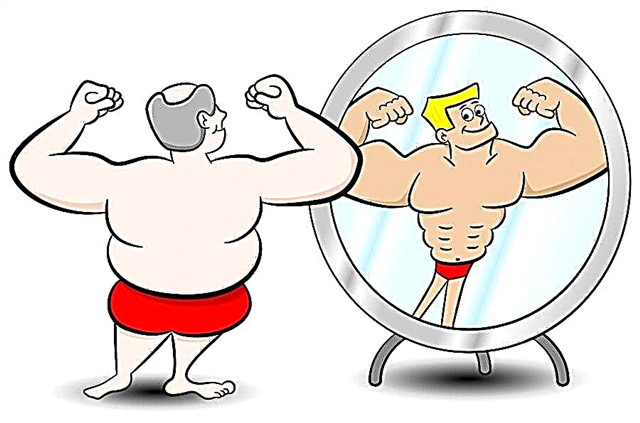

Fait intéressant: La première mine de minerai magnétique a été construite sur les collines de magnésie en Asie Mineure. De nombreuses tonnes de minerai ont été extraites de ses entrailles,qui a été utilisé pour la production de boussoles et d'autres outils uniques.

La technologie de production des aimants consiste à mélanger plusieurs composants et à obtenir un produit émettant un champ magnétique. Selon la composition et les proportions, dans chaque cas, le processus sera légèrement différent. Les produits finis seront utilisés dans divers domaines de notre vie, des gros moteurs électriques aux souvenirs sur le réfrigérateur.